Unverhältnismäßig hoher Aufwand im Maschinenbau

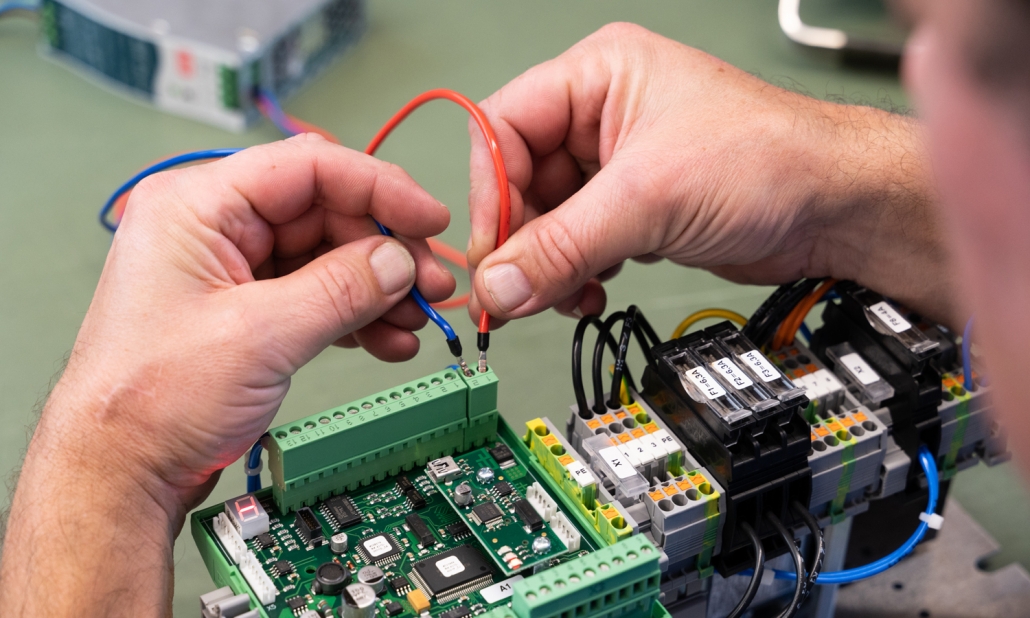

Täglich sprechen wir mit Maschinenbauunternehmern, die noch immer Elektrokomponenten für ihre Maschinensteuerungen im eigenen Haus fertigen. Die meisten berichten von gleichen Problemen: es ist für die Unternehmer ein unverhältnismäßig hoher Aufwand, die Materiallogistik, Konfektionierung und Montageprozesse der Elektrokomponenten dauerhaft produktiv zu organisieren und Qualitätsnormen einzuhalten.

Investitionen in eine standardisierte Infrastruktur lohnen sich kaum.

Es gibt vielfältige Gründe, und einer davon ist: wirklich gute Fertigungstechnik für das Thema „Elektrokomponenten“ ist teuer. Investitionen in eine standardisierte Infrastruktur lohnen sich kaum – wegen dem meist zu geringen Nutzungsgrad. Die Produktionsverfahren sind deshalb selten auf so hohem Niveau, wie die in der Kernkompetenz „Maschinenbau“.

Die Kostenspirale dreht sich weiter.

Zu geringes Materialvolumen und die Beschaffung über mehrere Zulieferer erhöhen die Kosten im Einkauf, in der Konfektionierung und schlussendlich in den Montageprozessen. Im ungünstigsten Fall – zum Beispiel bei Auftragsspitzen – bremst das die Produktion, verzögert die Auslieferung von Maschinen und drückt auf die Liquidität. In jedem Fall bindet es die Zeit qualifizierter Fachkräfte.

Herausforderung bewältigen.

Inntal Kabel ist Systempartner für effiziente Montageprozesse im Maschinenbau. Was wir konkret für Sie leisten können, damit Sie diesen gordischen Knoten von zeit-, kosten- und materialintensiven Aufwand lösen, klärt sich am besten in einem Gespräch mit uns.